Introduction

La corrosion est un phénomène complexe qui affecte les matériaux, notamment les métaux, entraînant des dégradations irréversibles et des coûts importants. Elle nécessite une compréhension approfondie pour mettre en œuvre des stratégies de prévention efficaces.

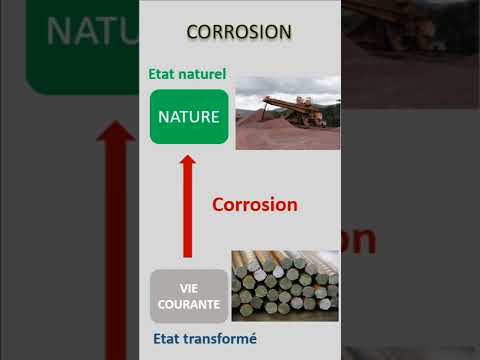

Définition de la corrosion

La corrosion est un processus chimique ou électrochimique qui entraîne la dégradation d’un matériau, généralement un métal, en raison de sa réaction avec son environnement. Cette réaction peut être accélérée par des facteurs tels que l’humidité, la température, la présence d’agents corrosifs ou de substances chimiques agressives.

La corrosion peut prendre différentes formes, comme la rouille, la patine, la corrosion généralisée ou la corrosion localisée. Elle peut également être classée en fonction de son mécanisme, comme la corrosion généralisée, la corrosion localisée ou la corrosion sous contrainte.

Cette définition souligne l’importance de comprendre les mécanismes de la corrosion pour développer des stratégies de prévention efficaces et protéger les matériaux contre cette forme de dégradation.

I. Les mécanismes de la corrosion

Les mécanismes de la corrosion impliquent des réactions chimiques et électrochimiques complexes entre le matériau et son environnement, entraînant une dégradation progressive du matériau.

Oxydation et réaction chimique

L’oxydation est une réaction chimique fondamentale dans le processus de corrosion, où un matériau perd des électrons pour former des ions. Cette perte d’é lectrons entraîne une modification de la structure chimique du matériau, ce qui peut conduire à sa dégradation. Dans le cas des métaux, l’oxydation se produit lorsque le métal réagit avec l’oxygène de l’air, formant des oxydes qui peuvent être solubles ou insolubles. Les réactions chimiques impliquées dans la corrosion sont souvent catalysées par des facteurs tels que l’humidité, la température et la présence de substances corrosives. La compréhension de ces réactions chimiques est essentielle pour développer des stratégies de prévention de la corrosion efficaces.

Influence de l’humidité et de l’atmosphère corrosive

L’humidité et l’atmosphère corrosive jouent un rôle crucial dans le processus de corrosion. L’eau et les vapeurs d’eau présentes dans l’air peuvent réagir avec les matériaux, favorisant la formation de produits de corrosion. Les atmosphères corrosives, telles que celles riches en chlorures, sulfates ou acides, peuvent accélérer la corrosion en augmentant la vitesse de réaction chimique. Les environnements marins, industriels et urbains sont particulièrement propices à la corrosion en raison de la présence de substances corrosives dans l’air. Il est donc essentiel de prendre en compte ces facteurs lors de la sélection des matériaux et de la mise en place de stratégies de prévention de la corrosion.

II. Les matériaux sensibles à la corrosion

Les métaux tels que l’acier, l’aluminium et leurs alliages sont particulièrement sensibles à la corrosion, mais d’autres matériaux comme les bois et les polymères peuvent également être affectés.

Les métaux ⁚ acier, aluminium, etc.

Les métaux sont les matériaux les plus couramment affectés par la corrosion. L’acier, notamment, est très sensible à la corrosion due à sa composition chimique et à sa grande surface d’échange avec l’environnement. L’aluminium, quant à lui, est également très réactif et forme facilement une couche d’oxyde qui peut se détacher, laissant le métal nu et exposé à la corrosion.

D’autres métaux tels que le cuivre, le zinc et le titane peuvent également être affectés par la corrosion, bien que dans une moindre mesure. La corrosion des métaux peut prendre différentes formes, telles que la corrosion généralisée, la corrosion pitting ou la corrosion filiforme, chacune ayant des caractéristiques et des conséquences spécifiques.

III. Méthodes de prévention de la corrosion

Les méthodes de prévention de la corrosion comprennent la protection cathodique, les revêtements et peintures, les traitements de surface, ainsi que l’utilisation de matériaux résistants et de produits chimiques anticorrosifs.

Protection cathodique et traitement de surface

La protection cathodique est une méthode efficace pour prévenir la corrosion des métaux. Elle consiste à appliquer un courant électrique pour réduire la réaction d’oxydation à la surface du métal. Cette technique est couramment utilisée pour protéger les structures en acier inoxydable, les réservoirs de stockage et les équipements sous-marins.

Le traitement de surface est une autre méthode de prévention de la corrosion. Il s’agit de modifier la surface du métal pour réduire sa réactivité chimique. Les traitements de surface couramment utilisés comprennent le sablage, le polissage et la passivation. Ces techniques permettent d’éliminer les impuretés et les défauts de surface qui peuvent favoriser la corrosion.

Revêtement et peinture ⁚ une barrière contre la corrosion

Le revêtement et la peinture sont des méthodes de prévention de la corrosion qui consistent à appliquer une couche protectrice sur la surface du métal. Cette couche empêche l’eau et les ions agressifs de pénétrer en contact avec le métal, réduisant ainsi le risque de corrosion.

Les revêtements couramment utilisés comprennent les peintures époxy, polyuréthane et acrylique. Ils peuvent être appliqués par pulvérisation, par rouleau ou à la brosse. La qualité du revêtement est essentielle pour assurer une protection efficace contre la corrosion. Il est donc important de choisir un produit approprié et de suivre les instructions d’application.

IV. Les traitements de surface anticorrosifs

Ces traitements visent à modifier la surface du matériau pour réduire sa sensibilité à la corrosion, notamment par l’application de substances chimiques ou de couches protectrices.

Graisse et huile ⁚ une protection chimique

Les graisses et les huiles sont des produits chimiques qui offrent une protection contre la corrosion en créant une barrière physique entre le matériau et l’environnement agressif. Ils peuvent être appliqués sur les surfaces métalliques pour empêcher l’accès de l’oxygène et de l’humidité, qui sont les principaux facteurs de corrosion.

Ces produits peuvent également contenir des additifs anticorrosifs qui renforcent leur efficacité. La graisse et l’huile sont particulièrement utilisées pour protéger les pièces mobiles, les roulements et les systèmes de transmission, ainsi que les équipements exposés à des conditions environnementales sévères.

L’application de graisse ou d’huile peut être faite par pulvérisation, par immersion ou par application manuelle, en fonction de la forme et de la taille de la pièce à protéger. Cette méthode de protection est simple, efficace et économique, mais elle nécessite une maintenance régulière pour conserver son efficacité.

Passivation et inhibition ⁚ des méthodes spécifiques

La passivation et l’inhibition sont deux méthodes de prévention de la corrosion qui agissent sur les réactions chimiques impliquées dans le processus de corrosion.

La passivation consiste à créer une couche oxydée protectrice sur la surface du métal, qui empêche l’accès de l’oxygène et de l’humidité. Cette méthode est particulièrement efficace pour les métaux tels que l’acier inoxydable et le titane.

L’inhibition, quant à elle, consiste à ajouter des substances chimiques à l’environnement qui inhibent les réactions de corrosion. Ces inhibiteurs peuvent être ajoutés à l’eau, à l’air ou à d’autres milieux pour prévenir la corrosion.

Ces méthodes sont très efficaces pour protéger les matériaux contre la corrosion, mais elles nécessitent une grande expertise et des connaissances approfondies des mécanismes de corrosion.

V. Conclusion

En résumé, la prévention de la corrosion nécessite une compréhension approfondie des mécanismes de corrosion et des matériaux sensibles, ainsi que la mise en œuvre de stratégies de prévention adaptées.

Importance de la prévention de la corrosion

La prévention de la corrosion est cruciale pour éviter les conséquences économiques et sécuritaires liées à la dégradation des matériaux. En effet, la corrosion peut entraîner des coûts importants liés à la réparation ou au remplacement des éléments endommagés, ainsi que des pertes de production et des retards. De plus, elle peut également avoir des implications sur la sécurité des personnes et des biens, notamment dans les industries où les équipements sont soumis à des contraintes mécaniques et thermiques élevées. La prévention de la corrosion permet donc de garantir la fiabilité et la durée de vie des équipements, ainsi que la sécurité des personnes et des biens.