I. Définition et principes de base

Les manomètres sont des appareils de mesure de pression qui permettent de déterminer la force exercée par un gaz‚ un liquide ou une vapeur sur une surface donnée.

Un manomètre est un instrument de mesure de pression qui convertit la force de la pression en une grandeur mesurable.

La mesure de pression est basée sur les lois de la physique‚ notamment la loi de Pascal et la loi de Boyle-Mariotte.

A. Définition du manomètre

Un manomètre est un instrument de mesure de pression qui convertit la force de la pression en une grandeur mesurable. Il est composé d’un capteur de pression‚ d’un système de transmission et d’un affichage. Le capteur de pression est généralement un élément sensible qui répond à la variation de pression en modifiant sa forme ou sa résistance. Le système de transmission transmet le signal issu du capteur à l’affichage‚ qui permet de lire la valeur de la pression. Les manomètres sont utilisés dans divers domaines tels que l’industrie‚ la sécurité et le contrôle des processus. Ils permettent de mesurer la pression avec une grande précision et une bonne fiabilité.

B. Principes physiques de la mesure de pression

La mesure de pression est basée sur les lois de la physique‚ notamment la loi de Pascal et la loi de Boyle-Mariotte. La loi de Pascal établit que la pression exercée sur un fluide dans un récipient fermé est transmise uniformément dans toutes les directions. La loi de Boyle-Mariotte relie la pression et le volume d’un gaz parfait. Ces lois fondamentales permettent de comprendre les phénomènes physiques qui régissent la mesure de la pression. Les manomètres exploitent ces principes pour convertir la force de la pression en une grandeur mesurable. Une bonne maîtrise de ces principes est essentielle pour garantir la précision et la fiabilité des mesures de pression.

II. Utilisation des manomètres

Les manomètres sont largement utilisés dans diverses industries pour mesurer et contrôler la pression dans les systèmes de production et de traitement.

A. Domaines d’application

Les manomètres sont utilisés dans de nombreux domaines‚ notamment ⁚

- Industrie chimique ⁚ pour mesurer la pression des réacteurs‚ des réservoirs et des tuyaux;

- Industrie pétrolière ⁚ pour surveiller la pression des puits de pétrole et des réservoirs;

- Industrie alimentaire ⁚ pour contrôler la pression dans les systèmes de pasteurisation et de stérilisation;

- Industrie pharmaceutique ⁚ pour mesurer la pression dans les systèmes de production de médicaments;

- Industrie énergétique ⁚ pour surveiller la pression dans les centrales électriques et les systèmes de distribution d’énergie.

Ces domaines nécessitent une mesure de pression précise et fiable pour garantir la sécurité et la fiabilité des processus.

B. Importance de la sécurité et du contrôle dans l’utilisation des manomètres

L’utilisation des manomètres implique une grande responsabilité en termes de sécurité et de contrôle. En effet‚ une erreur de mesure peut avoir des conséquences graves‚ telles que des explosions‚ des fuites de gaz ou des défaillances de système.

Il est donc essentiel de veiller à la précision et à la fiabilité des manomètres‚ en procédant régulièrement à des vérifications et des calibrations. Il est également important de choisir des manomètres adaptés aux spécificités de l’application et de respecter les normes et les réglementations en vigueur.

Enfin‚ il est crucial de former les opérateurs à l’utilisation des manomètres et de mettre en place des procédures de contrôle et de surveillance efficaces pour garantir la sécurité et la fiabilité des processus.

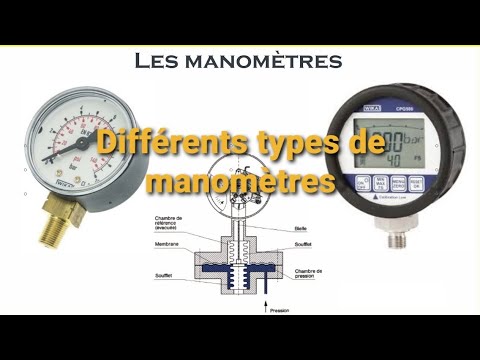

III. Types de manomètres

Les manomètres se divisent en trois catégories principales ⁚ les manomètres à liquide‚ les manomètres à gaz et les manomètres à vapeur‚ chacun adapté à des applications spécifiques.

A. Manomètres à liquide

Les manomètres à liquide sont des instruments de mesure de pression qui utilisent un fluide incompressible pour transmettre la force de la pression à un élement de mesure.

Ces manomètres sont particulièrement adaptés aux applications nécessitant une grande précision et une stabilité élevée‚ tels que les systèmes de contrôle de procédés industriels ou les équipements de sécurité.

Ils sont également utilisés dans les laboratoires et les applications de recherche où la mesure de la pression doit être extrêmement précise et fiable.

Les manomètres à liquide sont généralement plus coûteux que les autres types de manomètres‚ mais ils offrent une précision et une fiabilité incomparables.

B. Manomètres à gaz

Les manomètres à gaz sont des instruments de mesure de pression qui utilisent un élément flexible‚ tel qu’un ressort ou un tube‚ pour détecter les changements de pression.

Ces manomètres sont couramment utilisés dans les applications industrielles‚ notamment dans les systèmes de processus et les équipements de production‚ où la mesure de la pression est critique pour assurer la sécurité et la fiabilité.

Les manomètres à gaz sont généralement plus économiques que les manomètres à liquide‚ mais ils sont moins précis et moins stables.

Ils nécessitent une calibration régulière pour maintenir leur précision et éviter les erreurs de mesure.

C. Manomètres à vapeur

Les manomètres à vapeur sont des instruments de mesure de pression spécifiquement conçus pour mesurer la pression de la vapeur dans les systèmes de chauffage‚ de climatisation et de production d’énergie.

Ces manomètres sont équipés de capteurs de température et de pression qui permettent de mesurer simultanément la température et la pression de la vapeur.

Ils sont généralement utilisés dans les applications industrielles où la vapeur est utilisée comme fluide de travail‚ tels que les centrales électriques‚ les usines chimiques et les installations de traitement des eaux.

Les manomètres à vapeur doivent être sélectionnés en fonction de la température et de la pression maximales attendues‚ ainsi que de la précision requise pour la mesure.

IV. Caractéristiques et précision des manomètres

Les manomètres doivent offrir une grande précision‚ une bonne sécurité et une faible erreur de mesure pour garantir la fiabilité des résultats.

A. Instrument de mesure de pression précis et fiable

Un manomètre est considéré comme un instrument de mesure de pression précis et fiable lorsqu’il répond à certaines exigences. Il doit être capable de fournir des résultats exacts et reproductibles‚ même dans des conditions d’utilisation difficiles.

La précision d’un manomètre dépend de nombreux facteurs‚ tels que la qualité de la fabrication‚ la sélection des matériaux‚ la conception du système de mesure et la mise en œuvre de la calibration. Un manomètre fiable doit également être résistant aux chocs‚ aux vibrations et aux variations de température.

Enfin‚ il est essentiel de choisir un manomètre adapté à l’application spécifique‚ qu’elle soit dans l’industrie‚ le processus ou la sécurité. Un choix judicieux garantit une mesure de pression précise et fiable.

B. Calibration et vérification des manomètres

La calibration et la vérification des manomètres sont des étapes essentielles pour garantir la précision et la fiabilité des mesures de pression. La calibration consiste à ajuster le manomètre pour obtenir des lectures précises et conformes aux normes établies.

La vérification‚ quant à elle‚ vise à détecter et à corriger les erreurs potentielles du manomètre. Cette opération doit être réalisée régulièrement‚ conformément aux spécifications du fabricant et aux normes de l’industrie.

Il est important de confier ces opérations à des professionnels qualifiés et expérimentés‚ équipés des outils et des instruments appropriés; Une calibration et une vérification régulières permettent de maintenir la précision et la fiabilité du manomètre‚ garantissant ainsi la sécurité et l’efficacité du processus.

V. Conclusion

En résumé‚ les manomètres sont des instruments de mesure de pression essentiels dans de nombreux domaines‚ notamment l’industrie‚ la recherche et le développement. Ils permettent de mesurer la pression de gaz‚ liquides et vapeurs avec précision et fiabilité.

La compréhension des principes de base‚ de l’utilisation et des types de manomètres est crucial pour sélectionner et utiliser les instruments appropriés pour chaque application. Il est également important de veiller à la calibration et à la vérification régulières des manomètres pour garantir la précision et la sécurité du processus.

En fin de compte‚ les manomètres jouent un rôle clé dans la mesure de la pression‚ contribuant ainsi à améliorer la qualité‚ la sécurité et l’efficacité des systèmes et des processus.