I. Introduction

Les alliages ferreux sont des matériaux métalliques essentiels dans l’industrie moderne, offrant une combinaison unique de propriétés physiques et mécaniques.

A. Définition des alliages ferreux

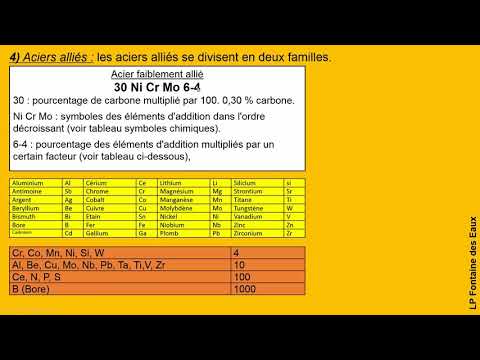

Les alliages ferreux sont des matériaux métalliques composés du fer et d’autres éléments chimiques tels que le carbone, le chrome, le nickel, le molybdène, le vanadium, etc. Ces éléments d’alliage sont ajoutés au fer en faibles quantités pour améliorer ses propriétés physiques et mécaniques. Les alliages ferreux peuvent être classés en fonction de leur composition chimique, de leurs propriétés mécaniques ou de leurs applications industrielles.

Les alliages ferreux comprennent les aciers, qui sont des alliages de fer et de carbone, ainsi que d’autres éléments tels que le manganèse, le silicium, etc. Les alliages ferreux sont utilisés dans de nombreux domaines tels que la construction, l’automobile, l’aéronautique, l’énergie, etc.

B. Importance des alliages ferreux dans l’industrie

Les alliages ferreux jouent un rôle crucial dans l’industrie moderne en raison de leurs propriétés uniques et de leur versatilité. Ils sont utilisés dans une grande variété d’applications, allant des structures de construction aux pièces mécaniques complexes.

Ils offrent une combinaison idéale de résistance mécanique, de ductilité et de résistance à la corrosion, ce qui les rend essentiels dans les secteurs de l’automobile, de l’aéronautique, de l’énergie et de la construction. De plus, les alliages ferreux sont facilement recyclables, ce qui contribue à réduire les coûts et les impacts environnementaux.

L’importance des alliages ferreux dans l’industrie est donc évidente, et leur développement continue de jouer un rôle clé dans la croissance économique et la innovation technologique.

II. Caractéristiques des alliages ferreux

Les alliages ferreux présentent une combinaison unique de propriétés physiques, mécaniques et chimiques, telles que la résistance mécanique, la ductilité et la résistance à la corrosion.

A. Propriétés physiques

Les propriétés physiques des alliages ferreux sont déterminantes pour leur sélection et leur emploi dans diverses applications industrielles.

Les alliages ferreux présentent une densité variant entre 7,9 et 8,1 g/cm³, ainsi qu’une conductivité électrique et thermique élevée.

Ils ont également un point de fusion élevé, compris entre 1370 et 1520°C, ce qui leur permet de résister à des températures élevées.

De plus, les alliages ferreux ont une bonne résistance aux chocs et aux vibrations, ce qui en fait des matériaux idéaux pour les applications mécaniques.

Ces propriétés physiques confèrent aux alliages ferreux une grande versatilité et une large gamme d’applications industrielles.

B. Résistance mécanique

La résistance mécanique des alliages ferreux est une de leurs propriétés les plus importantes;

Elle est caractérisée par la résistance à la traction, qui varie entre 400 et 1500 MPa٫ selon la composition de l’alliage;

Les alliages ferreux ont également une bonne résistance à la compression et à la flexion, ce qui les rend aptes à supporter des charges élevées.

En outre, leur ductilité élevée leur permet de se déformer sans se briser, ce qui en fait des matériaux idéaux pour les applications structurales.

La résistance mécanique des alliages ferreux est influencée par la présence d’éléments d’alliage tels que le chrome, le nickel et le molybdène.

C. Corrosion et résistance à la corrosion

La corrosion est un phénomène qui affecte la plupart des matériaux métalliques, y compris les alliages ferreux.

Cependant, certains alliages ferreux présentent une résistance à la corrosion élevée, grâce à la formation d’une couche passive à leur surface.

Les éléments d’alliage tels que le chrome et le nickel améliorent la résistance à la corrosion des alliages ferreux.

Les alliages ferreux inoxydables, par exemple, sont très résistants à la corrosion dans les environnements aqueux et atmosphériques.

La résistance à la corrosion des alliages ferreux est influencée par la composition de l’alliage, ainsi que par les conditions environnementales.

D. Ductilité et résistance à la traction

La ductilité et la résistance à la traction sont deux propriétés mécaniques essentielles des alliages ferreux.

La ductilité mesure la capacité d’un matériau à se déformer plastiquement sans se briser.

Les alliages ferreux présentent une ductilité variable, mais généralement élevée, ce qui leur permet de résister aux chocs et aux contraintes mécaniques.

La résistance à la traction, quant à elle, mesure la force nécessaire pour rompre un matériau.

Les alliages ferreux ont une résistance à la traction élevée, ce qui les rend aptes à supporter des charges importantes.

Ces propriétés mécaniques sont influencées par la composition de l’alliage et les traitements thermomécaniques appliqués.

E. Point de fusion et conductivité électrique et thermique

Le point de fusion est une propriété physique importante des alliages ferreux, qui varie en fonction de la composition de l’alliage.

Les alliages ferreux ont généralement un point de fusion élevé, ce qui les rend résistants aux hautes températures.

La conductivité électrique et thermique sont également des propriétés physiques essentielles des alliages ferreux.

Les alliages ferreux présentent une conductivité électrique et thermique variables, mais généralement élevées, ce qui les rend aptes à être utilisés dans des applications nécessitant une bonne transmission de l’électricité et de la chaleur.

Ces propriétés physiques sont influencées par la composition de l’alliage et les traitements thermomécaniques appliqués.

III. Types d’alliages ferreux

Les alliages ferreux se divisent en plusieurs catégories, notamment les aciers au chrome et au nickel, au molybdène et au vanadium, et au carbure de tungstène.

A. Aciers au chrome et au nickel

Les aciers au chrome et au nickel sont des alliages ferreux couramment utilisés dans l’industrie due à leur résistance exceptionnelle à la corrosion et leur ductilité élevée.

Ils sont obtenus en ajoutant du chrome et du nickel au fer, ce qui améliore leur résistance mécanique et leur conductivité électrique et thermique.

Ces alliages sont largement utilisés dans la construction de équipements de process, de tuyauteries et de réservoirs pour stocker des produits chimiques corrosifs.

Ils présentent également une excellente résistance à la fatigue et une bonne résistance à la traction, ce qui les rend idéaux pour les applications où la sécurité est critique.

B. Aciers au molybdène et au vanadium

Les aciers au molybdène et au vanadium sont des alliages ferreux spéciaux qui offrent une combinaison unique de propriétés mécaniques et de résistance à la corrosion.

L’ajout de molybdène améliore la résistance à la corrosion dans les environnements humides, tandis que le vanadium renforce la structure cristalline de l’alliage.

Ces alliages sont fréquemment utilisés dans la fabrication de pièces mécaniques soumises à des contraintes élevées, telles que les axes de transmission et les roulements.

Ils présentent également une excellente résistance à la fatigue et une bonne ductilité, ce qui les rend idéaux pour les applications où la fiabilité est critique.

C. Aciers au carbure de tungstène

Les aciers au carbure de tungstène sont des alliages ferreux très résistants et durcis, contenant entre 1 et 25% de carbure de tungstène (WC).

Ces alliages présentent une dureté exceptionnelle, atteignant jusqu’à 85 HRC, et une résistance à l’usure et à la corrosion élevée.

Ils sont couramment utilisés dans la fabrication d’outils de coupe, de moules et de pièces mécaniques soumises à des contraintes élevées, telles que les axes de transmission et les roulements.

Les aciers au carbure de tungstène sont également employés dans les applications où la résistance à l’abrasion et à la corrosion est critique, comme dans les industries minière et pétrolière.

IV. Exemples d’alliages ferreux

Les alliages ferreux se retrouvent dans de nombreux domaines, notamment dans la construction, l’industrie automobile, l’aéronautique et la médecine, en raison de leurs propriétés variées.

A; Fer, alliage et acier ⁚ différences et similarités

Le fer, l’alliage et l’acier sont souvent confondus, mais ils présentent des différences significatives. Le fer est un élément chimique pur, tandis que l’alliage est un mélange de métaux différents. L’acier est un type d’alliage ferreux contenant du carbone.

Ces trois termes sont souvent utilisés de manière interchangeable, mais ils ont des propriétés physiques et mécaniques distinctes. Le fer pur est tendre et ductile, tandis que l’alliage ferreux est plus résistant et dur. L’acier, quant à lui, offre une combinaison de résistance et de ductilité.

Malgré ces différences, le fer, l’alliage et l’acier partagent certaines similarités, comme leur conductivité électrique et thermique élevée. Il est donc important de comprendre les distinctions entre ces termes pour choisir le matériau approprié pour une application donnée.

B. Applications industrielles des alliages ferreux

Les alliages ferreux sont largement utilisés dans diverses applications industrielles en raison de leurs propriétés mécaniques et physiques exceptionnelles.

Ils sont couramment employés dans la construction de machines et d’équipements, tels que les moteurs, les pompes et les générateurs, en raison de leur résistance mécanique élevée et de leur faible coefficient de frottement.

Ils sont également utilisés dans la fabrication de pièces automobiles, de tuyauteries et de réservoirs, ainsi que dans la construction de bâtiments et d’infrastructures.

En outre, les alliages ferreux sont employés dans l’industrie aéronautique et spatiale, où leur résistance à la corrosion et leur faible poids sont particulièrement importants.

C. Métaux de base et éléments d’alliage

Les alliages ferreux sont obtenus en combinant le fer avec d’autres métaux de base tels que le carbone, le chrome, le nickel, le molybdène et le vanadium.

Ces éléments d’alliage apportent des propriétés spécifiques aux alliages ferreux, telles que la résistance à la corrosion, la ductilité et la résistance mécanique.

Le chrome, par exemple, améliore la résistance à la corrosion des alliages ferreux, tandis que le nickel renforce leur résistance mécanique.

Le molybdène et le vanadium, quant à eux, contribuent à améliorer la ductilité et la résistance à la traction des alliages ferreux.

V; Conclusion

En résumé, les alliages ferreux offrent une grande variété de propriétés et d’applications industrielles, faisant d’eux des matériaux essentiels dans de nombreux secteurs.

A. Récapitulation des caractéristiques et types d’alliages ferreux

Les alliages ferreux présentent une gamme de propriétés physiques et mécaniques variées, telles que la résistance mécanique, la ductilité, la corrosion et la conductivité électrique et thermique. Les aciers au chrome et au nickel offrent une excellente résistance à la corrosion, tandis que les aciers au molybdène et au vanadium présentent une haute résistance mécanique. Les aciers au carbure de tungstène sont quant à eux très résistants à l’usure. Ces différentes propriétés permettent aux alliages ferreux d’être utilisés dans de nombreuses applications industrielles, telles que la construction, l’automobile et l’aéronautique.

B; Perspectives d’avenir pour les alliages ferreux

Les alliages ferreux ont un avenir prometteur dans de nombreux domaines, notamment dans la production d’énergie renouvelable, la construction durable et la fabrication de pièces de précision. Les recherches actuelles portent sur l’amélioration des propriétés des alliages ferreux, telles que la résistance à la corrosion et la ductilité, ainsi que sur le développement de nouveaux alliages à base de fer. Les avancées dans la nanotechnologie et la simulation numérique devraient également contribuer à l’amélioration des performances des alliages ferreux. Enfin, l’utilisation croissante de matériaux recyclés devrait favoriser une économie plus circulaire et réduire l’impact environnemental des alliages ferreux.